2022.12.07

トルク管理していますか?

こんにちは、マシニングセンタを担当しているTです😀

今回は『誰でもマシニングセンタを扱えるようにするため』に行った社内検証に関して書いていきます✏️

前提としてのHILLTOP

この記事を読んでいただく方に前提としてお伝えしたいのですが、

HILLTOPは『多品種・少量生産』の会社です。

大量生産を行う会社ではないため、日々『1品~2品(ほぼ単品もの)』を作っています。

生産する商品の種類が多いため(だいたい月に3000品種以上)、作るものに合わせて、たくさんの材料や治具を使用しています🛠

誰でもマシニングセンタを扱えるようにしたい!

HILLTOPでは現在、8台の5軸マシニングセンタが稼働しています。

普段、主にマシニングセンタを扱っているのは、僕を含めた加工経験5年以上の男性社員(3人~4人)なのですが、将来的には

・製造業未経験の人や、時短勤務の人(経験や知識がなくてもOK!🙆♀️)

・力の弱い人(力持ちでなくてもOK!🙆♀️)

などなど、経験や体力に依存しない、誰でもマシニングセンタを扱えるような環境を作りたいなと思っています🤔

今回はそのための第一歩として、トルクレンチの数値指定について検証してみました。

検証方法

まず、社内で使用している主な治具を選出しました。

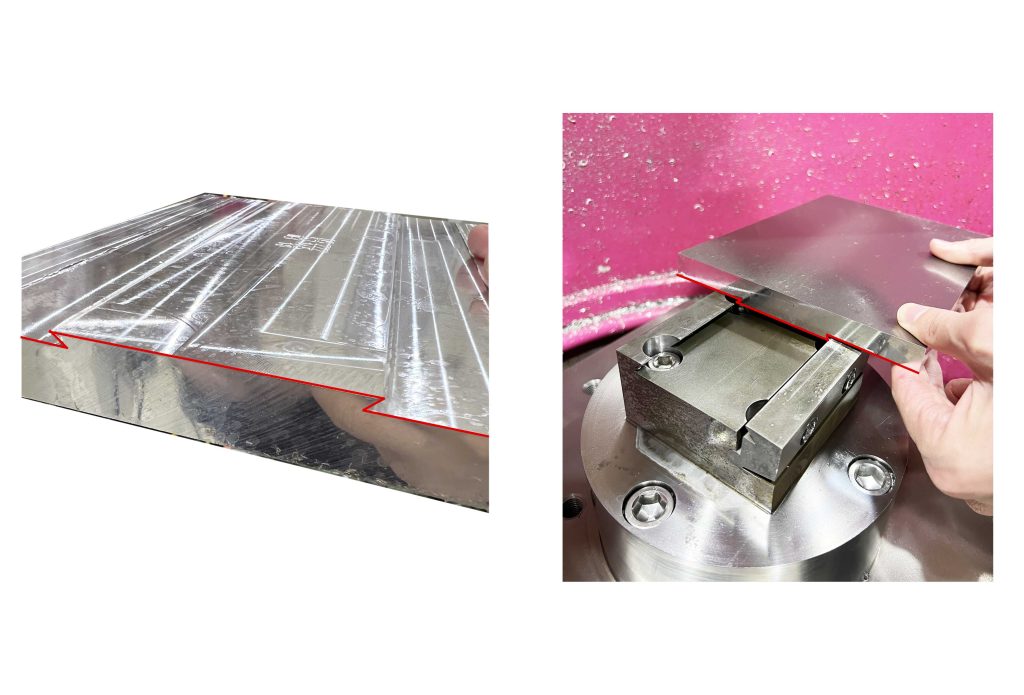

①HILLTOPオリジナル治具『アリ治具』

HILLTOPではマシニング加工をする前に、素材に『アリ溝加工』という独自の前加工を施します。

『アリ』というのは建築用語から取っているのですが、加工後の形がアリの頭のような形をしていることから『アリ加工』と呼んでいます。

参考HP(http://www.kenchikuyogo.com/100-a/030-arihozo.htm)

アリの頭型に加工して、治具に引っ掛ける

アリの頭型に加工して、治具に引っ掛ける

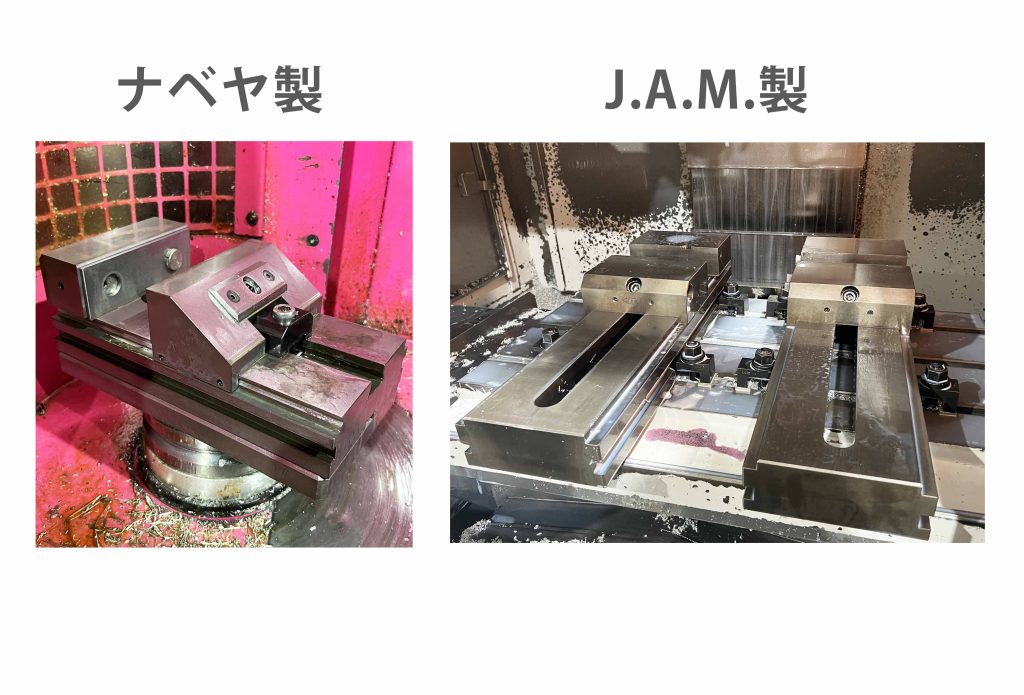

②市販バイス『ナベヤ』『J.A.M.』

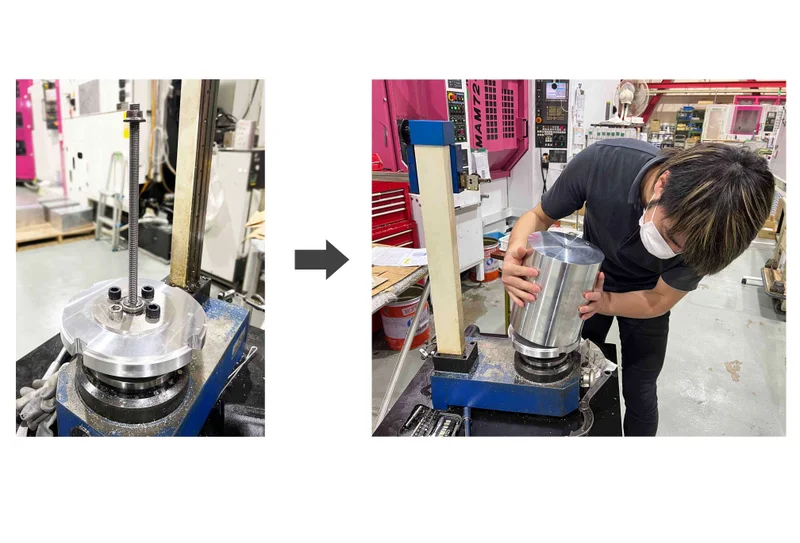

③専用治具

筒状の部品を加工する際に使用する専用治具です。

材料を取り付ける様子

材料を取り付ける様子

加工機に取り付けた様子

加工機に取り付けた様子

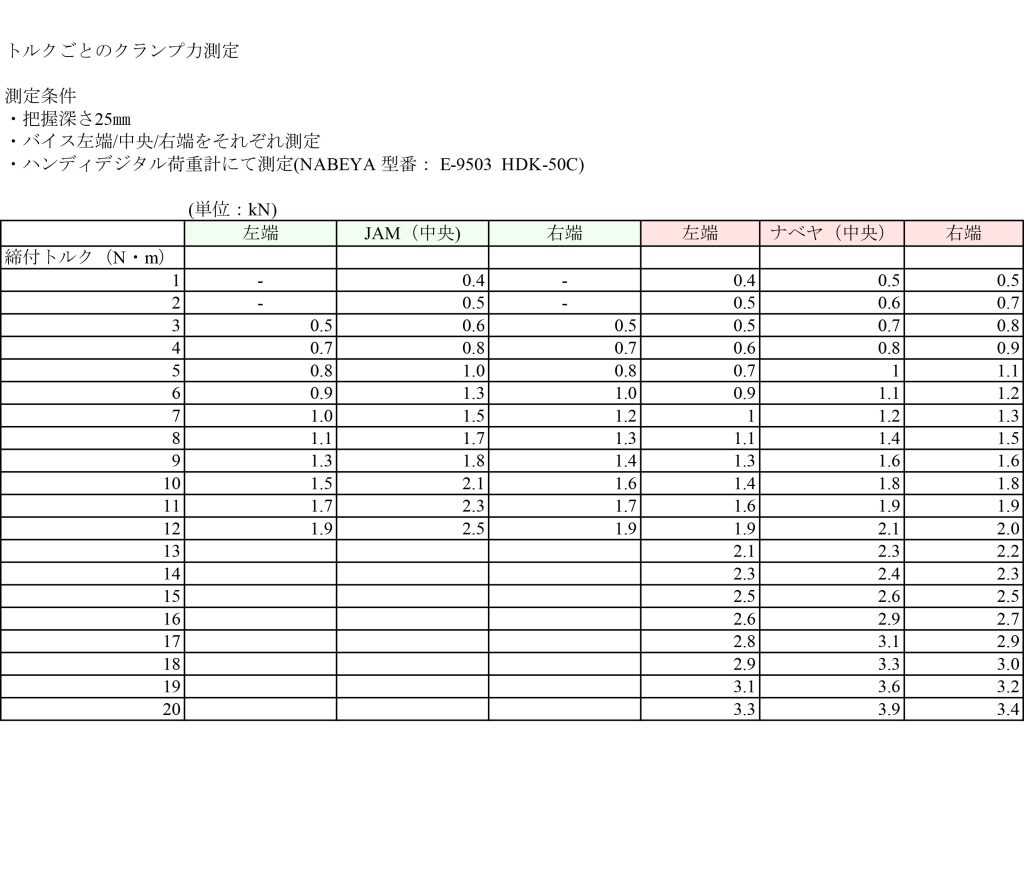

次に、治具の種類ごとに締め付けたトルクの数値を測り、

荷重計で実際にかかっている力を計測しました。

図表(一部抜粋)

図表(一部抜粋)

検証結果

結果として、以下のことがわかりました💡

・今まではトルク量を基準にして治具をセットしていたが、

本来基準にするべきはクランプの力だったことが判明した。

・治具の種類によって品物の上がりが良いもの、

悪いものがあったのだが、その原因を突き止めることができた。

トルクレンチの数値を指定することによるメリット

『経験や体力に依存しない、誰でもマシニングセンタを扱えるような環境を作りたい』という思いが発端でしたが

①無理な力で締めないため、治具やネジへの負担を少なくセットできるようになった

②品物の仕上がり品質が安定するようなった

というメリットがあることも分かりました。

今後の課題

今後の課題としては、

①指定した締めつけトルクの妥当性の検証

→ワークが外れてしまったり、刃物の欠損や品物の不良が出ることがあるため

②ワークの形状によっては、トルクレンチがワークに干渉して使えない場合がある

このような問題も残っておりますので、引き続き社内で検証作業を行なって、みんなが働きやすい環境づくりと、お客様へ安定した品質で納品ができるように頑張ります✊

また良い検証ができた際は、コラムにてお伝えさせていただきます!